Grundlagen der Wendeplatten beim Drehen

Was sind Wendeplatten?

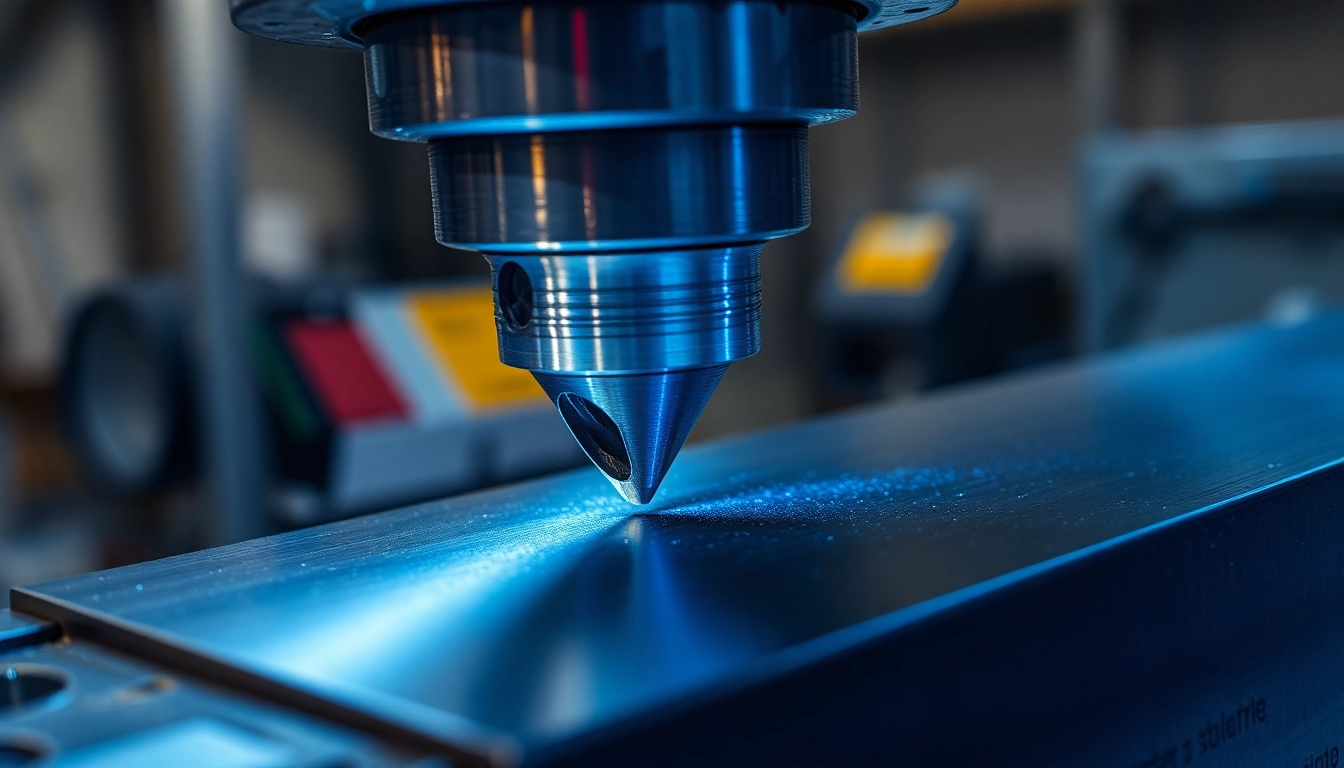

Wendeplatten sind spezielle Schneidwerkzeuge, die in der Metallbearbeitung beim Drehen eingesetzt werden. Sie bestehen aus einem stabilen Träger, der eine oder mehrere Schneidkanten beherbergt, die bei Abnutzung einfach umgedreht oder ausgetauscht werden können. Dieser modulare Aufbau ermöglicht eine kosteneffiziente und flexible Nutzung, da nur die deutlich beanspruchte Schneidkante ersetzt werden muss, anstatt das gesamte Werkzeug. Wendeplatten sind in einer Vielzahl von Geometrien, Größen und Beschichtungen erhältlich, wodurch sie für verschiedenste Werkstoffe und Bearbeitungssituationen geeignet sind.

Durch die Verwendung von wendeplatten drehen wird die Effizienz gesteigert, die Bearbeitungsqualität verbessert und die Prozesskosten gesenkt. Diese Werkzeuge sind essenziell für die präzise Metallbearbeitung, insbesondere bei komplexen technischen Komponenten, bei denen hohe Oberflächenqualität und enge Toleranzen erforderlich sind.

Erforderliche Werkzeuge und Ausrüstung

Neben den Wendeplatten selbst benötigen Anwender eine Reihe von spezialisierten Werkzeugen und Ausrüstungsgegenständen, um einen reibungslosen und präzisen Drehprozess zu gewährleisten. Zu den wichtigsten gehören:

- Drehmaschinen: Hochpräzise CNC- oder konventionelle Drehmaschinen, die in der Lage sind, die erforderlichen Schnittwerte einzuhalten.

- Wendeschneidplattenhalter: Speziell entwickelte Halter, die die Wendeplatten sicher fixieren und eine präzise Ausrichtung gewährleisten.

- Bohrer und Vorschubvorrichtungen: Für die Vorbereitung der Werkstücke und die exakte Positionierung.

- Mess- und Prüfgeräte: Für die Qualitätskontrolle und die Kontrolle der Abmessungen während und nach der Bearbeitung.

- Schutz- und Reinigungszubehör: Für die Sicherheit des Bedieners und die Reinigung der Werkzeuge sowie der Werkstücke.

Die Auswahl der richtigen Ausrüstung spielt eine entscheidende Rolle, um die maximale Leistung der Wendeplatten zu erzielen und Verschleiß oder Fehler zu vermeiden. Hochwertige Werkzeuge und präzise Halter sorgen für eine stabile und vibrationsfreie Bearbeitung, was wiederum die Standzeiten verlängert und die Oberflächenqualität verbessert.

Wichtigste Materialeigenschaften

Die Auswahl des passenden Werkstoffs für die Wendeplatte ist zentral für die Effizienz beim Drehen. Moderne Wendeplatten bestehen häufig aus Hartmetall, Cermet, Keramik oder sogar PCD (Polycrystalline Diamond), je nach Anwendungsfall. Die Materialeigenschaften beeinflussen die Schnittfähigkeit, Standzeiten und die Eignung für unterschiedliche Werkstoffe:

- Hartmetall: Hervorragend für das Drehen härterer Werkstoffe wie Stahl, Edelstahl und Gusseisen geeignet. Bietet eine gute Balance zwischen Härte, Zähigkeit und Verschleißfestigkeit.

- Cermet: Besonders geeignet für feinmechanische Präzisionsbearbeitungen, da sie eine hohe Oberflächengüte ermöglichen.

- Keramik: Für äußerst harte oder abrasive Materialien, die sehr hohe Schnittgeschwindigkeiten erfordern. Sie bieten exzellente Wärmebeständigkeit, sind jedoch spröder.

- PCD (Diamant-beschichtete Wendeplatten): Für die Bearbeitung von nichtmetallischen Materialien wie Kunststoffen, Verbundstoffen oder Aluminium. Besonders langlebig und präzise.

Darüber hinaus beeinflusst die Beschichtung der Wendeplatten die Verschleißfestigkeit und die thermische Stabilität. Typische Beschichtungen sind TiN, TiAlN, AlCrN oder Diamond-like Carbon (DLC). Die richtige Kombination aus Material und Beschichtung sorgt für optimales Bearbeitungsergebnis und verlängert die Standzeit erheblich.

Auswahl der richtigen Wendeplatten für das Drehen

Geometrie und Schneidkantenoptimierung

Die Geometrie der Wendeplatte ist der entscheidende Faktor für die Effizienz und Qualität der Zerspanung. Sie beeinflusst die Schnittkräfte, die Spanbildung und die Oberflächenqualität. Wichtige geometrische Parameter sind:

- Wendezustand: Die Form und der Radius der Schneidkante, die sich maßgeblich auf das Spanverhalten auswirken.

- Offset-Winkel: Der Winkel, in dem die Schneidkante in Bezug auf die Werkzeugachse steht, beeinflusst die Schnittqualität und die Spanwege.

- Spanbrecher: Zubehörteile, die die Spanbildung steuern und Vibrationen reduzieren.

Eine sorgfältige Auswahl der Geometrie basierend auf der jeweiligen Applikation verbessert die Stabilität während des Drehens, minimiert Vibrationen und sorgt für eine saubere Oberfläche. Für geringe Schnitttiefen und hohe Oberflächenqualität sind spezielle Geometrien wie z.B. die mit feinen Radius oder minimaler Spanfläche geeignet. Das Verständnis der Werkstoff- und Anwendungsspezifika entscheidet hier maßgeblich über den Erfolg.

Beschichtungen und Materialkompatibilität

Die Beschichtung einer Wendeplatte ist ausschlaggebend für deren thermische Stabilität, Verschleißfestigkeit und Schnittfähigkeit. Die richtige Beschichtung hängt stark vom zu bearbeitenden Material ab. Beispielhafte Kombinationen sind:

- Hartmetall + TiN/TiAlN: Für Standard- bis hochfeste Stähle bei moderaten Schnittgeschwindigkeiten.

- Keramik + AlCrN: Für Hochgeschwindigkeitsbearbeitung von abrasiven Werkstoffen wie Gusseisen oder Edelstahl.

- PVD-Beschichtungen: Für Anwendungen mit niedrigen Schnittkräften und hoher Oberflächengüte.

Kompatibilitätstests und Erfahrungen zeigen, dass die Wahl der richtigen Material- und Beschichtungskombinationen in hohem Maße die Standzeit und Bearbeitungsgeschwindigkeit beeinflussen. Dabei ist die Zusammenarbeit mit Herstellern und die Nutzung von Material-Datenblättern unerlässlich, um die optimalen Werkzeugeinstellungen zu identifizieren.

Wendeschneidplatten anhand Anwendung auswählen

Die Auswahl der passenden Wendeplatten hängt stark vom jeweiligen Anwendungsfall ab. Hierzu gehören die Art des Werkstoffs, die zu erreichende Oberflächenqualität, die Schnittgeschwindigkeit sowie der Prozessdurchsatz. Für einfache Drehaufgaben in der Serienfertigung sind Standardgeometrien ausreichend, während für hochpräzise, anspruchsvolle Arbeiten spezielle Sorten notwendig sind.

Wichtig ist, die technische Spezifikation exakt auf die Anforderungen abzustimmen, um eine optimale Balance zwischen Standzeit, Oberflächenqualität und Produktivität zu erreichen. Dazu gehört auch die Berücksichtigung von Kühl- und Schmiermittelwirkungen sowie der Einsatz geeigneter Spanbrecher und Kühlmittelkanäle.

Techniken und Best Practices beim Wendeplatten drehen

Optimale Schnittgeschwindigkeit und Vorschub

Die Wahl der richtigen Schnittgeschwindigkeit (V) und des Vorschubs (f) ist essenziell, um einen effizienten und langlebigen Drehprozess zu gewährleisten. Die grundlegenden Prinzipien sind:

- Schnittgeschwindigkeit: Sie sollte in einem Bereich liegen, der die Materialeigenschaften, die Werkzeugeigenschaften und die Kühlschmierung berücksichtigt. Für Hartmetall-Wendeplatten liegen die typischen Geschwindigkeiten zwischen 150 und 600 m/min.

- Vorschub: Ein zu hoher Vorschub verringert die Standzeit, während ein zu niedriger die Produktivität beeinträchtigt. Eine abgestimmte Einstellung ist notwendig, um Vibrationen zu vermeiden.

Hersteller-Tabellen und Praxisempfehlungen bieten Orientierungshilfen, doch empfiehlt sich immer eine individuelle Einstellung anhand von Testläufen. Moderne CNC-Steuerungen unterstützen die automatische Optimierung durch adaptive Steuerungstechnologien.

Vermeidung von Vibrationen und Spanbruch

Vibrationsfreiheit ist entscheidend für hohe Oberflächenqualität und Werkzeuglebensdauer. Ursachen von Schwingungen sind unzureichende Steifigkeit, falsche Geometriedimensionen oder unpassende Schnittparameter. Lösungsmöglichkeiten umfassen:

- Verwendung von Werkstück- und Werkzeugaufspannungen, die eine hohe Steifigkeit gewährleisten.

- Nutzung von Spanbrechern und Schnittwinkel-Optimierungen, um Spanbruch zu fördern.

- Korrekte Auswahl der Schnittgeschwindigkeiten und Vorschübe, um Erschütterungen zu vermeiden.

Zusätzlich ist die Überwachung der Bearbeitung mittels Schwingungsmessungen oder akustischer Analyse hilfreich, um frühzeitig auf Stabilitätsprobleme reagieren zu können.

Pflege und Wechsel der Wendeschneidplatten

Eine regelmäßige Pflege und der rechtzeitige Wechsel der Wendeplatten sichern konstant gute Bearbeitungsergebnisse. Wesentliche Punkte sind:

- Sofortige Kontrolle: Nach jedem Einsatz auf Verschleiß, Beschädigungen oder Ablagerungen prüfen.

- Reinigung: Vor dem Wechsel die Werkzeuge gründlich reinigen, um Ablagerungen zu entfernen, die die Stabilität beeinträchtigen könnten.

- Wechsel: Die Schneidkante sollte bei Verschleißgraden von 0,3 mm oder sichtbarer Beschädigung ausgewechselt werden.

- Aufbewahrung: Neue Wendeplatten trocken, geschützt und nach Herstellerangaben gelagert aufbewahren.

Professionelle Routineprozesse, inklusive dokumentierter Verschleißkontrollen, tragen dazu bei, die Werkzeugkosten zu minimieren und die Bearbeitungseffizienz kontinuierlich zu maximieren.

Fehlerquellen und Problemlösungen

Typische Verschleißerscheinungen

Beim Einsatz von Wendeplatten treten häufig bestimmte Verschleißmuster auf, die auf verschiedene Ursachen zurückzuführen sind:

- Kratzmuster: Entstehen durch ungleichmäßige Belastung oder unpassende Geometrie, kann durch Überprüfung der Schnittparameter behoben werden.

- Schneiden, Risse oder Brüche: Resultieren meist aus Überbelastung oder Materialspannungen. Korrekte Parameterwahl und Werkzeugqualität sind hier entscheidend.

- Verfärbungen oder Ablagerungen: weisen auf unzureichende Kühlung hin und sollten mit geeigneten Mitteln entfernt werden.

Die regelmäßige visuelle Kontrolle sowie das Monitoring von Bearbeitungsparametern helfen, Verschleiß frühzeitig zu erkennen und rechtzeitig gegenzusteuern.

Effiziente Fehlerdiagnose

Bei Problemen im Drehprozess ist eine systematische Diagnose notwendig. Vorgehensweise:

- Analyse der Schnittparameter und Überprüfung der Werkzeuggeometrie.

- Inspektion der Wendeplatten auf Verschleiß oder Beschädigung.

- Prüfung des Werkstückmaterials auf mögliche Härte- oder Spannungsprobleme.

- Überwachung der Maschinenstabilität und der Kühlmittelversorgung.

Gezielte Anpassungen auf Basis dieser Analysen verbessern die Bearbeitungsqualität erheblich und verlängern die Standzeiten der Werkzeuge.

Wartung und Qualitätssicherung

Qualitätsgesicherte Prozesse sind essenziell für eine nachhaltige Produktion mit kurzen Durchlaufzeiten und konstant hoher Qualität. Wichtige Maßnahmen sind:

- Dokumentation aller Wartungs- und Wechselprozesse.

- Kalibrierung und Kontrolle der Drehmaschinen.

- Schulung des Bedienpersonals in der Handhabung und Prüfung der Werkzeuge.

- Implementierung eines systematischen Verschleißmanagements.

Diese Maßnahmen minimieren Ausfallzeiten, sichern die Produktqualität und reduzieren unerwartete Kosten.

Leistungssteigerung und Innovationen

Modernste Beschichtungen für längere Standzeiten

Innovationen in der Beschichtungstechnologie haben in den letzten Jahren die Standzeiten von Wendeplatten deutlich erhöht. Besonders die Entwicklung von nanoskaligen Beschichtungen und hybriden Beschichtungsverfahren sorgt für verbesserten Schutz gegen Verschleiß und thermische Belastung. Beispielhafte Technologien sind:

- Diamond-Like Carbon (DLC): Bietet außerordentliche Härte und geringe Reibung, ideal für empfindliche Werkstoffe.

- AlCrN-Beschichtungen: Hervorragend bei Hochgeschwindigkeitsprozessen und abrasiven Werkstoffen.

- Multi-Layer-Beschichtungen: Erhöhen die thermische Stabilität und mechanische Belastbarkeit.

Der Einsatz modernster Beschichtungen ermöglicht höhere Schnittgeschwindigkeiten, längere Standzeiten sowie eine bessere Oberflächenqualität.

Automatisierte Drehprozesse

Mit der zunehmenden Digitalisierung und Automatisierung lassen sich Drehprozesse effizienter gestalten. Automatisierte Werkzeugeinstellungen, Werkzeugwechsel, und Prozessüberwachungssysteme auf Basis von Sensorik vereinfachen die Produktion erheblich. Vorteile sind:

- Reduktion menschlicher Fehler.

- Schnellere Reaktion auf Verschleiß oder Abweichungen.

- Optimierung der Schnittparameter in Echtzeit.

- Erhöhung der Durchsatzraten bei gleichbleibender Qualität.

Der Einsatz von Hybridmaschinen und intelligenten Steuerungssystemen macht die Produktion flexibler und kosteneffizienter.

Zukunftstrends in der Wendeschneidtechnik

Die Entwicklung in der Wendeschneidtechnik bewegt sich kontinuierlich voran. Aktuelle und zukünftige Trends umfassen:

- Smart Tools: Werkzeuge mit integrierter Elektronik zur Echtzeitüberwachung und Steuerung.

- Industrielle IoT-Netzwerke: Vernetzung von Werkzeugen und Maschinen für eine bessere Datenanalyse und vorausschauende Wartung.

- Neue Werkstoffentwicklungen: Einsatz von Keramiken, PCD und Bornitrid für extrem langlebige Werkzeuge.

- Nachhaltigkeit: Entwicklung umweltfreundlicher Beschichtungen und Recyclingstrategien für die Werkzeuge.

Diese Innovationen tragen dazu bei, die Grenzen der metallverarbeitenden Industrie weiter auszuschöpfen und den Weg für noch effizientere, präzisere und nachhaltigere Produktionstechnologien zu ebnen.